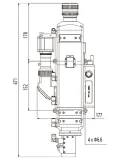

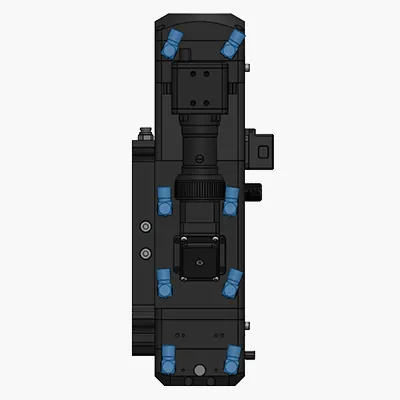

LRW20A0

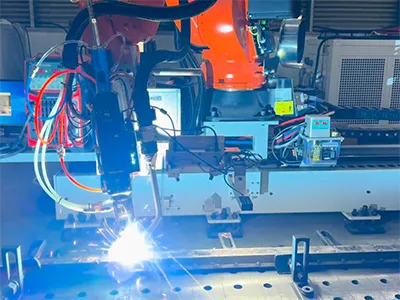

Cabezal de soldadura láser oscilante de un solo eje de 20 kW

Cabezal de soldadura láser de fibra de hasta 20 kW, ideal para una gran variedad de metales con alta precisión y rendimiento

LRW20A0

Cabezal de soldadura láser oscilante de un solo eje de 20 kW

Cabezal de soldadura láser de fibra de hasta 20 kW, ideal para una gran variedad de metales con alta precisión y rendimiento

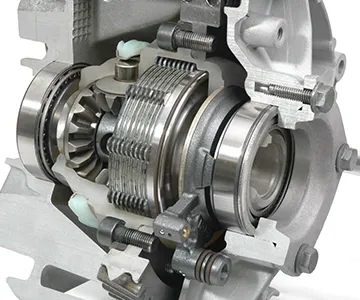

El cabezal de soldadura oscilante de un solo eje ofrece potencia, precisión y confiabilidad en cada aplicación. Su sistema de anillo ajustable con motor de alta precisión asegura un rendimiento estable, mientras que la refrigeración por agua mantiene la temperatura ideal incluso en trabajos prolongados. Equipado con monitoreo de contaminación y protección anticolisión, minimiza el tiempo de inactividad y garantiza una producción continua, eficiente y segura.