LCF08A

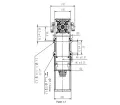

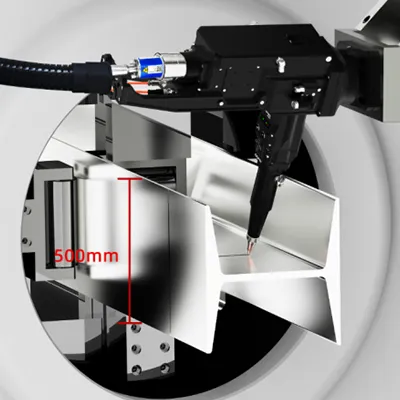

Cabezal láser de fibra 8 kW para biselado (Péndulo simple, ángulo recto, autoenfoque)

Cabezal láser con autoenfoque e inteligencia integrada para cortes precisos en tubos y perfiles metálicos con potencias de hasta 8 kW

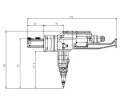

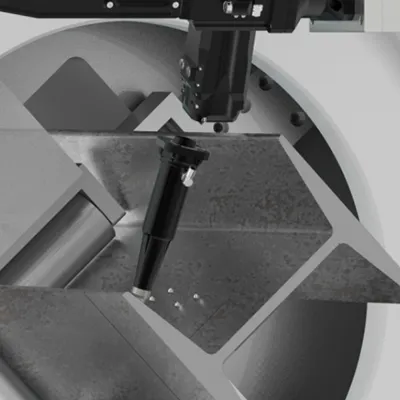

LCF08A1

Interfaz/conector láser frontal, figura 1 sin soporte de montaje, figura 2 con soporte de montaje

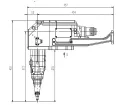

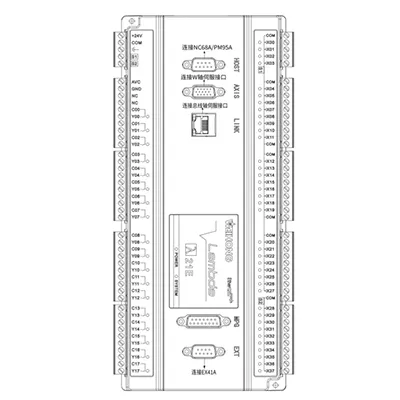

LCF08A2

Interfaz/conector láser posterior, figura 1 sin soporte de montaje, figura 2 con soporte de montaje

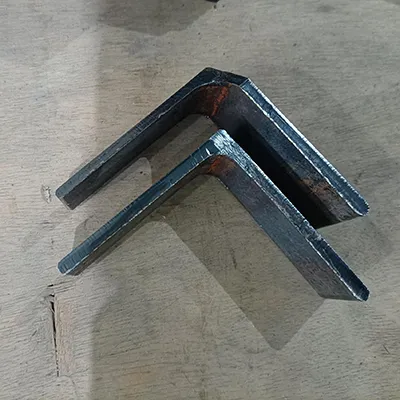

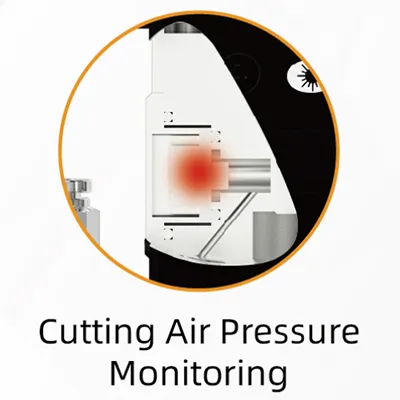

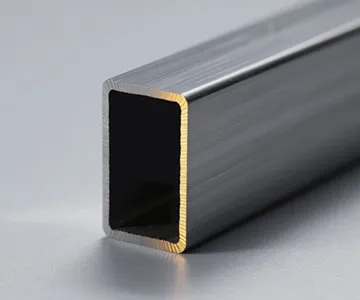

Diseñados para máquinas de corte de tubos y perfiles con entrada lateral o integradas en celdas robóticas, estos cabezales trabajan con acero al carbono, acero inoxidable y aluminio. Su seguidor capacitivo de largo alcance mantiene la distancia ideal al cortar tubos redondos, cuadrados, rectangulares o perfiles estructurales como ángulos, canales y vigas H. Incorporan protección anticolisión con recuperación rápida, líneas de señal reforzadas con alarmas y una ventana protectora deslizable de fácil acceso, lo que garantiza cortes uniformes, mantenimiento práctico y buena productividad. Son ideales para fabricar componentes como marcos, barandillas, estructuras de chasis y tubos para muebles.